Анализ распространенных причин отказов электрических разъемов

2026-01-23 15:181. Введение

Распространение электронных систем привело к экспоненциальному росту разнообразия и сложности электрических разъемов. В этом контексте надежность разъемов выходит за рамки простой спецификации компонентов; она становится фундаментальным фактором, определяющим общее время безотказной работы системы, безопасность и стоимость жизненного цикла. Один отказ разъема может привести к сбоям в работе системы, потере данных или простоям, что имеет серьезные последствия для критически важных приложений. По мере роста требований к производительности и усложнения условий эксплуатации запас прочности уменьшается. Поэтому проактивное понимание потенциальных режимов отказов — это не просто академический вопрос, а важная инженерная практика. Данный анализ призван выйти за рамки симптоматического описания, предлагая ориентированный на первопричины анализ распространенных отказов и действенные, ориентированные на предотвращение рекомендации для проектировщиков, производителей и специалистов по обеспечению качества.

2. Анализ распространенных типов отказов разъемов

2.1 Аномальный электрический контакт (прерывистость и высокое сопротивление)

Это наиболее распространенный вид отказа, проявляющийся в виде прерывистых соединений (дребезжания), обрывов цепи или патологического увеличения контактного сопротивления, приводящего к перегреву. Первопричины значительно различаются в зависимости от концепции проектирования контактного интерфейса.

2.1.1 Жесткие штыревые/гибкие гнездовые (гнездные) разъемы:

Основные механизмы отказов: Потеря нормальной силы контакта (недостаточная сила разделения); загрязнение изолирующей поверхности; фрикционная коррозия.

Углубленный анализ: Гибкие гнезда (например, консольные, пружинные или обжимные) используют упругое отклонение для создания постоянной нормальной силы, действующей на жесткий штифт. Эта сила обеспечивает контакт металлических неровностей через любые поверхностные пленки. Отказы происходят в следующих случаях:

Необратимая деформация/закрепление: Чрезмерное сопряжение, несоосность (сопряжение под углом) или использование штифта большего размера могут вызвать пластическую деформацию пружинных элементов гнезда, что приведет к необратимой потере силы контакта (расслаблению).

Поверхностная изоляция: Отложения пыли, оксидов изоляции, органических веществ (образующихся при газовыделении) или загрязнений кремнием создают барьер. Даже тонкие пленки могут значительно увеличить сопротивление, особенно в низковольтных цепях с высокой надежностью.

Фреттинг-коррозия: Микроперемещения между штырьком и гнездом, вызванные вибрацией или термическими циклами, приводят к износу покрытия из драгоценного металла (например, золота), обнажая основной металл (например, никель, медь), который подвергается окислению, образуя изолирующий слой.

2.1.2 Гибкие (пружинные) штыревые/жесткие разъемы:

Основные механизмы отказов: Недостаточная или отсутствующая головка штифта (формованная точка контакта); сбои при обжиме; загрязнение гнезда или несоответствие размеров техническим требованиям; продавливание штифта (поршневое движение).

Углубленный анализ: Гибкие штифты, часто имеющие пружинную конструкцию с проволочной намоткой или штамповкой, обладают выпуклой контактной поверхностью, которая прижимается к жесткой стенке гнезда.

Дефекты коронки: Отсутствие, недостаточный размер или неправильная форма коронки приводят к линейному или точечному контакту с недостаточной площадью и нормальной силой. Причинами могут быть производственные ошибки (неправильное формование), повреждение коронки во время транспортировки или релаксация напряжений после многократных циклов сопряжения без надлежащей термической обработки (старения).

Неудачи при обжиме: Обжимной узел, соединяющий штифт с проводом, является критически важной подсистемой. Недостаточный размер обжимного цилиндра, изношенный инструмент или неправильное расположение жил провода могут привести к высокому сопротивлению и механической слабости в месте обжима, что может имитировать проблему с гнездом для штифта.

Проблемы с сокетами: Увеличенный внутренний диаметр гнезда препятствует достаточному сжатию головки штифта. Загрязнения внутри гнезда действуют как изолятор.

Опускание поршня/поршневая обработка: Чрезмерное усилие при зацеплении, смещение или наличие посторонних предметов в гнезде могут привести к тому, что весь контактный штырь будет вдавлен обратно в изолятор, препятствуя зацеплению.

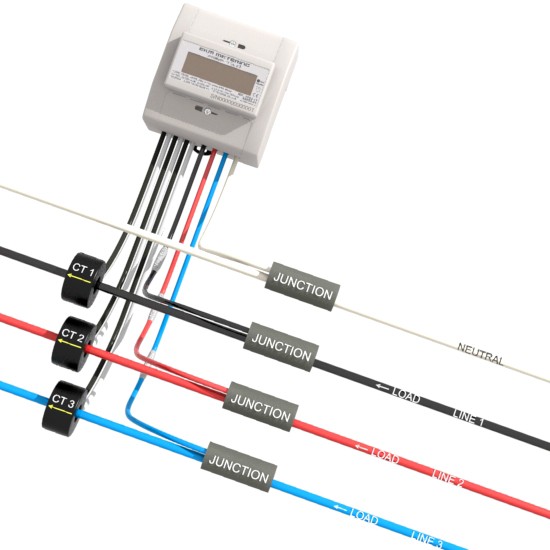

2.2 Отказ диэлектрических/электрических характеристик

Эта категория включает в себя изоляционный корпус разъема и содержит неисправности следующих элементов: Сопротивление изоляции (IR) и Диэлектрическое напряжение пробоя (DWV).

Основные механизмы отказов: Загрязнение поверхности или объема материала; проникновение влаги; внутренние дефекты изоляционного материала; частичный разряд; прослеживание токов.

Углубленный анализ:

Формирование проводящих путей: Гигроскопичные загрязнения (остатки флюса, соли, пыль) поглощают атмосферную влагу, образуя проводящий электролитный путь через изолятор, что приводит к высокому току утечки и низкому сопротивлению изоляции.

Дефекты материалов и производственных процессов: Пустоты, пористость или трещины в формованном изоляторе (из-за некачественной обработки) создают локальные области с высоким магнитным полем, инициируя частичный разряд (корону), который разрушает материал и в конечном итоге приводит к полному диэлектрическому пробою (дуге). Металлические включения из загрязненной смолы действуют как концентраторы поля.

Отслеживание: При высокой влажности и напряжении на поверхности изолятора из-за электрической дуги, возникающей при контакте с загрязнениями, могут образовываться карбонизированные участки, создавая постоянный путь утечки с низким сопротивлением.

2.3 Механические и межфазные разрушения

Эти неисправности ухудшают физическое соединение, разъединение и долговременную целостность разъема.

Вопросы взаимодействия/спаривания: Включает в себя трудности при зацеплении/отсоединении и неправильное прилегание. Причины часто связаны с размерами: деформация корпуса, погнутые контакты, поврежденные вводные патрубки, заусенцы или неправильное наложение допусков. Некачественная конструкция крепления разъема усугубляет эти проблемы.

Повреждения покрытий и коррозионные разрушения: Контактное покрытие (например, золото поверх никеля) представляет собой жертвенный барьер.

Пористость: Тонкое или пористое покрытие приводит к нарушению диффузионного барьера никеля под ним, что вызывает коррозию основного металла.

Плохая адгезия: Вздутие или отслоение покрытия обнажает незащищенный металл.

Гальваническая коррозия: В агрессивных средах контакт разнородных металлов может приводить к образованию гальванических элементов, ускоряющих коррозию.

Сбой в удержании контакта: Механизм, фиксирующий контакт внутри корпуса изолятора, выходит из строя. Причиной может быть повреждение или отсутствие защелки корпуса, недостаточный размер фиксирующего штыря контакта или повреждение корпуса из-за неправильного использования инструмента. В результате происходит «поршнеобразование», когда контакт выталкивается во время сопряжения.

2.4 Герметичность / Нарушение герметичности

Для разъемов, заявленных как герметичные (например, с классом защиты IP, герметичные), утечка газов или жидкостей является критической неисправностью.

Основные механизмы отказов: Неполное слияние материалов; адгезионные разрушения; микротрещины, вызванные включениями.

Углубленный анализ:

Уплотнения «стекло-металл»: Причиной поломки является несоответствие коэффициентов теплового расширения (КТР) между стеклом, металлическим корпусом и штифтом, что приводит к образованию трещин под напряжением во время температурных циклов. Неправильный профиль герметизирующей печи является распространенной причиной.

Эластомерные/герметичные уплотнения: К числу причин отказов относятся отслоение клея (из-за загрязнения поверхности или плохого отверждения), неполное смачивание наполнителя, приводящее к образованию пустот, и остаточная деформация уплотнительных колец с течением времени, снижающая герметизирующее усилие.

3. Передовые стратегии профилактики и лучшие практики

Для предотвращения отказов разъемов необходим системный инженерный подход, охватывающий проектирование, производство и применение.

Этап проектирования:

Система контактов: Выбирайте конструкции контактов с доказанной надежностью, соответствующие требованиям приложения по вибрации, току и циклу сопряжения. Используйте метод конечных элементов (МКЭ) для проверки напряжений в пружинах.

Материалы: Укажите изоляторы с высоким сравнительным индексом трекинга (CTI), низким влагопоглощением и подходящими тепловыми свойствами. Определите системы покрытия в соответствии со стандартами ASTM B488 или MIL-DTL-45204, с соответствующей толщиной для условий окружающей среды.

Герметизация: Конструкция обеспечивает надежное уплотнение, учитывая особенности конструкции сальника для эластомеров и соответствие коэффициентов теплового расширения для стекловолоконных уплотнений.

Производственный и технологический контроль:

Чистота: Внедрить строгие протоколы для чистых помещений (например, в соответствии с IEST-STD-CC1246) для высоконадежных сборок. Использовать ионизированный воздух и проводящие маты для контроля электростатического разряда (ESD) и притяжения частиц.

Обжим: Используйте калиброванные автоматические системы обжима с периодической проверкой усилия натяжения и микросечения в соответствии со стандартом IPC/WHMA-A-620. Ведите полный учет данных мониторинга обжимного пресса.

Проверка: Внедрите автоматизированный оптический контроль (АОИ) для проверки расположения контактов и выявления дефектов. Используйте 100% электрический контроль (целостность цепи, ИК-излучение, DWV) в качестве заключительного этапа.

Применение и обращение:

Обучение: Необходимо обеспечить обучение операторов правильным методам спаривания/расспаривания во избежание повреждений.

Защита: При отсоединении разъемов используйте защитные колпачки и крышки. В условиях интенсивного тестирования внедряйте устройства для защиты разъемов.

Мониторинг состояния: Для ответственных применений рекомендуется периодически контролировать контактное сопротивление или использовать разъемы со встроенными функциями мониторинга состояния.

Заключение: Надежность разъемов — это предсказуемая наука, а не дело случая. Понимая описанные выше физические закономерности отказов и внедряя соответствующие стратегии контроля, производители могут значительно увеличить срок службы продукции и производительность системы. Сямынь Кехан Электроникснаша экспертиза в прецизионный жгут проводов в сборе и интеграция коннекторов В основе нашей системы лежит глубокий анализ причин отказов. Мы внедряем отказоустойчивость в каждый аспект нашей работы. изготовленный на заказ кабельный узелс применением строгой проверки на соответствие стандарты обжима жгутов проводов а также специализированные экологические испытания для создания решений, в которых отказ недопустим.